Los tubos colorimétricos son un instrumento clásico para analizar gases y determinar su concentración: sólo una meticulosa fabricación asegura su alta fiabilidad. Por esta razón, Dräger los fabrica en su propia planta desde hace más de 70 años.

El primer grito de un recién nacido es el primer paso hacia la vida: respira. El oxígeno es vital; si faltara solo un par de minutos podría ser peligroso. El ser humano depende de inhalar este elixir de la vida en forma no adulterada. Está indefenso frente a gases tóxicos; sólo tiene oportunidad de huir cuando tienen un olor fuerte, incluso a bajas concentraciones, como los compuestos sulfúricos. Pero también hay peligros que no se anuncian. El monóxido de carbono, por ejemplo, es inodoro.

Además tan pronto como un gas emana, se reparte por todas partes. Las leyes de la termodinámica hacen que se disperse.

Más de 250 tipos de tubos que pueden medir hasta 500 gases. Descubra la promoción

Una medición en sí sencilla que evita miles de riesgos

Un sistema de detección debe reaccionar ante gases diversos, identificar el tipo y medir la concentración en el aire ambiente. La gama de tubos colorimétricos es muy variada afirma Bernd Wittfoth, quien dirige este sector de producción de Dräger. Los éxitos de ventas entre los cerca de 250 tipos de tubos para hasta 500 gases añade, son, por ejemplo, aquellos destinados a la industria petrolífera, donde se trata de detectar el ácido sulfhídrico.

La medición en sí es sencilla. En principio, se abre el tubo de cristal por ambos lados con un dispositivo que recuerda un sacapuntas y se coloca en una bomba para tubos Dräger (manual ó automática). Esta hace que el aire en el ambiente fluya en una cantidad precisa al interior del tubo. Si el respectivo gas se encuentra en el aire, reacciona con el indicador contenido en este. Esta reacción química provoca un cambio de color claramente visible. Además, en una escala se puede leer el contenido de este gas en el aire.

Este procedimiento colorimétrico fue patentado en EE.UU. en 1919. Desde que, en 1937, Dräger presentó su primer tubo colorimétrico para la detección de monóxido de carbono, la empresa ha protegido la salud humana con varios millones de tubos Dräger. Hoy en día se fabrican en Lübeck, en gran parte de forma automática y, por razones de calidad, con una cuota de producción propia extraordinariamente alta.

¿Cómo funcionan estos tubos de cristal de aspecto tan insignificantes?

La clave son unos dos gramos de una sustancia granulada que contiene el indicador químico. La sustancia portadora explica Bernd Wittfoth, consiste de gránulos de un diámetro de entre 0,2 y 1,2 milímetros dependiendo de la aplicación específica.

En total, se utilizan unos 12 materiales portadores diferentes. El gel de sílice se conoce de las pequeñas bolsitas que, a menudo, se añaden a aparatos electrónicos como agente desecante prosigue Wittfoth. Este material es poroso y, por esta razón, absorbe cantidades mayores de la sustancia indicadora. En el caso de que se quieran identificar cantidades menores de determinados gases, se emplean gránulos de vidrio como material portador. Estos se producen, en la fineza y pureza requerida, a partir de residuos en el molino de vidrio de nuestra propia planta. Producimos en partidas individuales, según los respectivos encargos explica Wittfoth. De este modo, el almacén se mantiene pequeño y la producción versátil. La fecha de caducidad química de los tubos es de 24 meses a partir de su expedición cuenta Wittfoth, añadiendo que se controlan regularmente muestras de cada partida, también durante este periodo.

Pruebas continuas

Simultáneamente, los auxiliares de laboratorio componen el indicador según la receta; para crear el sistema de reacción disponen de unas 400 sustancias básicas. Cada partida se mezcla individualmente. Incluso la humedad ambiental puede causar reacciones indeseadas. De ahí que la posibilidad de reproducir una receta sea relativa, dice Wittfoth.

Por esta razón, se fabrican hasta 70 tubos de prueba completos para un test previo, con los que se comprueba el cumplimiento de las especificaciones directamente después de la fabricación de la sustancia.

Cuando esté definida la combinación de sustancia portadora (gel de sílice o gránulos de vidrio) e indicador, este material deberá utilizarse en un plazo de seis semanas, como máximo. Si no, se vuelve a repetir el proceso de pruebas.

El futuro contenido de los tubos Dräger se almacena en botellas de 20 litros de volumen, cerradas herméticamente por tapones de vidrio tallados. No solo las características químicas, también las cualidades físicas del material pueden variar mucho: Algunas sustancias son pegajosas como la miel dice Bernd Wittfoth, mientas que otras son tan secas que al llenar los tubos colorimétricos se produce una carga electrostática; esta haría que se adhirieran al vidrio si no introdujéramos una descarga de electricidad por frotamiento. Este paso es sumamente importante cuando se llenan sucesivamente varias sustancias en los tubos; pueden ser hasta ocho capas diferentes.

Los tubos en sí consisten de vidrio de diferentes tipos según la aplicación. A menudo, se emplean vidrios de laboratorio de alta calidad, como Duran o el vidrio de borosilicato «Durobax», cuando se requiere una resistencia química extraordinaria. Se suelen recibir tubos ya fundidos en un extremo, que parecen una pipeta cerrada por abajo. Después de controlar la mercancía para detectar eventuales defectos, se coloca en una máquina de llenado que se tardó tres años en construir.

Primero, la máquina introduce en el tubo una pequeña esfera de cerámica de tres milímetros de espesor y con hasta once perforaciones de unos 0,2 milímetros, por las que podrá pasar el aire. Es el nivel cero para el llenado.

Esta esfera de cerámica también asegura que el material no pueda salirse al abrir el tubo debidamente. A continuación, se pueden introducir los materiales en el orden y volumen definidos; el proceso se transmite a una pantalla de control con cada uno de los tubos como protagonista de la película. El sistema de análisis se cierra primero con una capa de tejido de vidrio, que se recorta en forma esférica en una cinta. Para que los gránulos queden bien fijados, se utiliza algo que en la planta alemana se llama “tulipán”, un término muy ilustrativo: es una esfera que se troquela de un tejido de nirosta de 0,2 milímetros de ancho de malla y se dobla en forma de cáliz con un punzón. Los pliegues producidos crean la tensión que mantiene la forma.

¿Y todo esto es estable?

La respuesta se encuentra en una máquina que golpea el tubo 2000 veces con una fuerza cuatro veces mayor que la aceleración de la gravedad. Aquí, es importante que nada se mueva excesivamente de su sitio.

Y solo deben caer pequeñas cantidades homeopáticas de sustancia granulada por los agujeros de la esfera cerámica. Por supuesto, esta medida de garantía de calidad no se realiza hasta después de cerrar el tubo automáticamente por fundición. Primero, el extremo aún abierto del tubo pasa por pequeñas llamas de gas que no solo permiten moldear el vidrio, sino que también calientan el aire de modo que se produce un mini vacío al enfriarse el tubo sellado.

Los tubos aún calientes se recogen en una caja de madera (el plástico se fundiría y el vidrio explotaría si tocara un metal). Para cada partida producida se crea una escala individual. Para ello, se toman pruebas durante la fabricación en curso, se miden los tubos en combinación con determinadas concentraciones de gases predefinidas y, partiendo de estos valores, se crean curvas de calibración específicas. Incluso se simula el envejecimiento de los tubos para garantizar la durabilidad química. La escala se imprime en la cara húmeda de una lámina adhesiva, con la que se envuelve el tubo. Esta además sirve de protección mecánica. La escala no solo tiene que ser correcta, también tiene que verse claramente la proporción del gas detectado en el aire ambiente, por ejemplo en ppm explica Bernd Wittfoth.

En algunos casos también son necesarios tubos antepuestos que dividan el gas a medir en sus componentes para que pueda ser analizado. El personal de Dräger está particularmente orgulloso de la detección de fluoruro de sulfurilo, para el que hay que calentar el aire en el tubo antepuesto a unos 900 grados centígrados. Funcionan mediante una fórmula de compuestos que libera energía en contacto con el aire.

«Solo cuando trabajamos con ácido butírico, se huele» dice Wittfoth con gesto de asco. ¿No es peligroso realizar pruebas con los tubos que detectarán gases tóxicos? “No. También en esta área trabaja personal debidamente formado que se atiene a las más estrictas normas de seguridad». El experto no cree que la electrónica desplace los tubos colorimétricos de Dräger en un futuro próximo. «Porque son fiables, económicos, rápidos y versátiles”.

Descargar artículo “Donde los gases adquieren color”

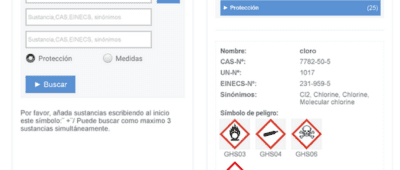

Dräger Voice : Base de datos de sustancias peligrosas con recomendación de medición y protecciónLa base de datos de sustancias peligrosas Dräger Voice ofrece información sobre más de 1.700 sustancias peligrosas y sus características físico-químicas. Proporciona recomendaciones según los productos ofrecidos por Dräger para medir estas sustancias peligrosas y protegerse a sí mismo contra ellas. También ofrece referencias sobre el manejo y uso de los productos recomendados.

Dräger Review © Drägerwerk AG & Co. KGaA

Autor: Nils Schiffhauer

Fuente Artículo y Material fotografico: Dräger Review © Drägerwerk AG & Co. KGaA

Este contenido ha sido publicado en la sección Reportajes de Prevención de Riesgos Laborales en Prevention world.