La implicación de los responsables de seguridad en las empresas para la implantación de procedimientos de trabajo seguro es cada vez mayor, así como las responsabilidades que se derivan del seguimiento o no de estos protocolos. Automatizar estos procesos puede ser la solución a una implantación efectiva y un seguimiento periódico.

Una de las formas de garantizar el funcionamiento seguro del equipo o máquina es realizando comprobaciones periódicas del estado de los componentes fundamentales de seguridad que la componen (existencia de resguardos, funcionamiento de enclavamientos eléctricos, funcionamiento de la parada de emergencia, etc…).

Estas comprobaciones se enmarcan en la implantación y seguimiento de procedimientos de seguridad que los responsables de EHS desarrollan en el ámbito de cada una de sus fábricas. Los procedimientos de revisión son efectuados por los responsables de seguridad y en ocasiones se delega en los operadores de las máquinas estas funciones. En cualquier caso, en la mayoría de las ocasiones se complementa con un listado de control o checklist que sirve como registro de las comprobaciones realizadas. La buena voluntad del operador de la máquina en este proceso es fundamental, para que la comprobación se realice y el procedimiento se lleva a cabo.

En España en 2013, se han producido más de 16.000 accidentes* en operaciones relacionadas con máquinas (arranque, parada, operaciones propias relacionadas con el proceso productivo, etc). A la vista de estos datos, se puede pensar que las máquinas no son seguras (situación que debería subsanarse) o que habiendo alcanzado un estado de “funcionamiento seguro”, sus dispositivos de seguridad no funcionan correctamente. Anulaciones en los sistemas de seguridad, puenteos en los enclavamientos eléctricos, pulsadores de parada de emergencia inoperativos, etc. Cuando este tipo de situaciones se producen con el desconocimiento del responsable de seguridad de las instalaciones, sería conveniente contar con un dispositivo que permitiese percatarse de esta situación y sería deseable que bloquease el funcionamiento del equipo hasta que se restableciese la función de seguridad.

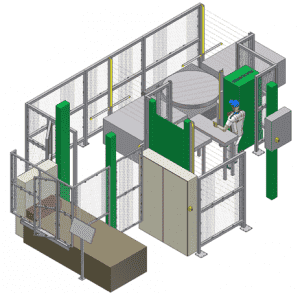

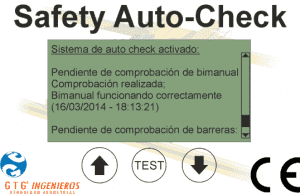

A la vista de los datos de accidentabilidad en España y en aras de conseguir estado seguro de la máquina, GTG ha desarrollado un dispositivo que permite controlar de forma programada, si uno o varios sistemas de seguridad están funcionando correctamente o si han sido ANULADOS. Para ello, cuenta con una electrónica que permite la gestión de varias entradas (digitales y analógicas) y salidas relé libres de potencial. Estas salidas se emplearán para detener la máquina (si los elementos de seguridad no superan el testeo) o para señalizar mediante baliza acústico-luminosa el estado de los dispositivos testeados.

Habilita a los responsables de seguridad industrial de cada planta, para garantizar que todos los elementos de seguridad se vigilen y sean testeados periódicamente. Los procesos de testeo se pueden realizar de forma automática (el dispositivo pedirá una revisión de los sistemas de seguridad cada cierto tiempo configurable) o manual (el trabajador responsable realizará de forma manual el test) y según el criterio asignado al sistema.

El procedimiento de chequeo de los sistemas obligará a ejecutar la función de seguridad a la que esté asociado el dispositivo y su posterior rearme. Por ejemplo en el caso de una barrera inmaterial será necesario interrumpir el haz de luz y proceder a su rearme una vez liberado el haz. El sistema comprobará entonces, que las salidas de seguridad se han desactivado simultáneamente y se han activado con la pulsación del rearme, detectando la posibilidad de sabotajes y/o malfuncionamiento en los dispositivos.

Por lo tanto, este elemento permite el establecimiento de protocolos de seguridad fiables (con un seguimiento periódico), y garantiza el buen estado de los elementos fundamentales de seguridad de la máquina antes de que empiece a utilizarse.

*Datos obtenidos del informe “Accidentes de Trabajo y Enfermedades Profesionales. Año 2013” de la Subdirección General de Estadística, unidad responsable de la elaboración de la estadística, del Ministerio de Empleo y Seguridad Social.

Felipe Lope Gil

Ingeniero Técnico Industrial

Técnico Superior en Prevención de Riesgos Laborales

Dpto. De Ingeniería GTG Ingenieros

Este contenido ha sido publicado en la sección Artículos Técnicos de Prevención de Riesgos Laborales en Prevention world.